Създаването на компоненти от нулата е иновативна стъпка, но може да породи и някои дилеми.

Всеки, който е гледал анимационната версия на „Гринч“ по Коледа, знае как героят се сдобива с животно, което да тегли шейната му. „Щом не мога да намеря северен елен, ще си направя“, разсъждава той, докато гледа кучето си Макс. Подобен процес се наблюдава и в автомобилната индустрия, макар и с триизмерен (3D) печат, а не с анимационен герой, който връзва рога на главата на кученце.

Тази технология за печат съществува от известно време, но все още е достатъчно нова или поне показва толкова бърз и интересен напредък, че да привлече вниманието дори на по-скептичните наблюдатели. Идеята за 3D принтер, който започва с празна плоча и създава детайлен физически обект само чрез прочитане на дигитален файл, изглежда като научна фантастика. Човечеството е само на няколко крачки от момента, в който капитан Пикар ще отива до репликатора в кабинета си, за да поиска чаша чай Ърл Грей.

Но как всичко това се вписва в автомобилната индустрия? Защо се обсъжда 3D печатът на уебсайт, чиято основна тема са автомобилите, а не компютрите? За някои може да е изненадващо да научат, че тази технология вече играе роля в сектора, при това по няколко различни начина. В момента най-разпространеният материал за 3D печат, с който повечето хора са запознати, е вид термопластмаса, която се предлага под формата на филамент или смола. Принтерът често я нанася на слоеве чрез светлинен лъч, като постепенно изгражда готовия „отпечатан“ продукт.

Как Ford използва 3D печат за своите автомобили?

Ford активно залага на технологията за 3D печат при модели като пикапа Maverick.

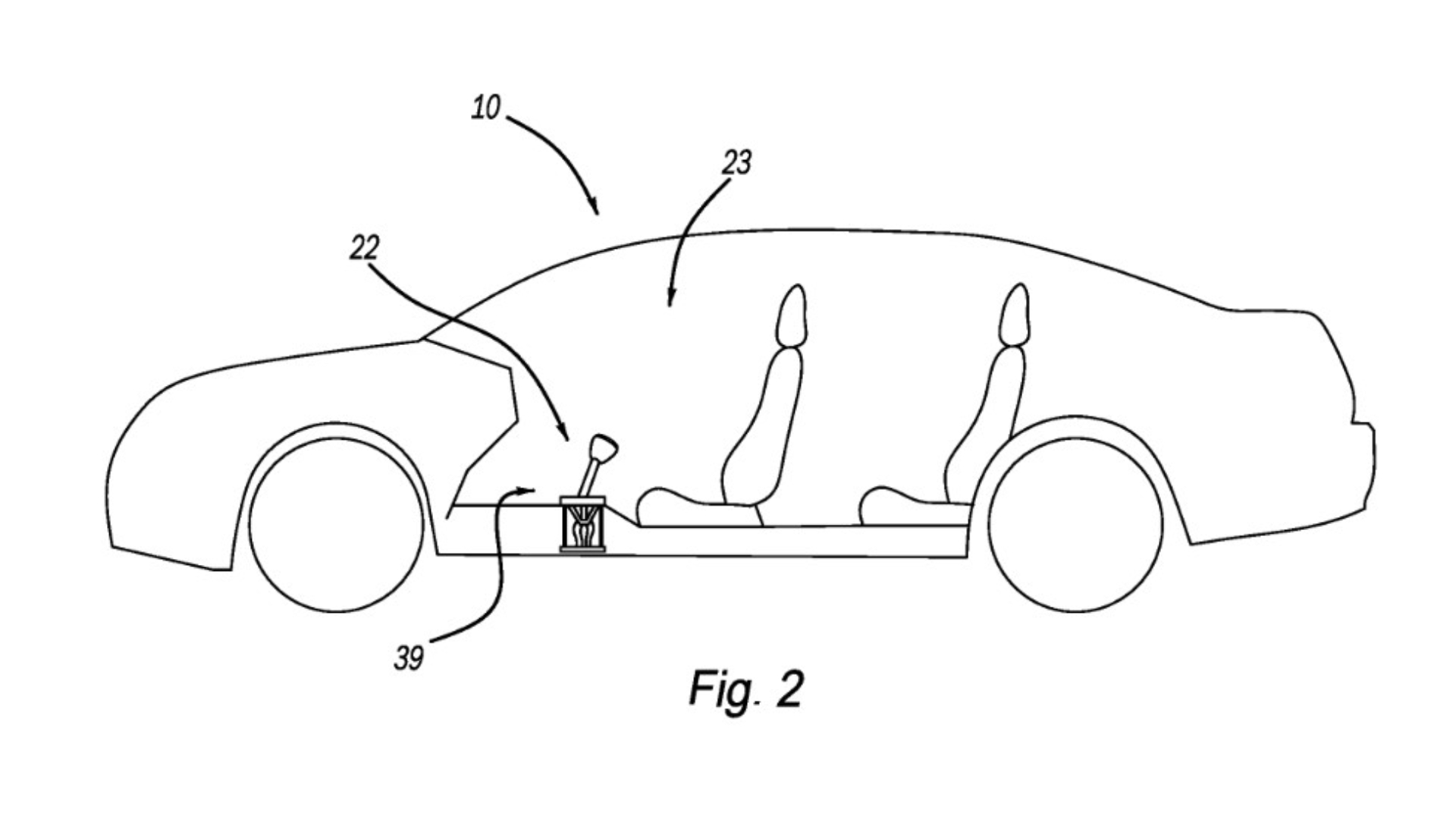

Неразделна част от този модел е системата, наречена Ford Integrated Tether System, която носи съкращението FITS. Чрез серия от слотове в централната конзола и под задната седалка, собствениците могат да отпечатват на 3D принтер собствени аксесоари, за да организират пространството за съхранение според своите предпочитания. Ford предоставя безплатно CAD файлове (за компютърно проектиране) на цялата конзола и зоните за съхранение. Това означава, че по-опитните потребители могат не само да избират от готови аксесоари, но и буквално да проектират свои собствени, използвайки изключително точните CAD файлове за референтни размери.

Всъщност Ford предлага дори повече. Подразделението на марката, което обслужва корпоративни клиенти, позволява на потребителите да заявят подробни CAD файлове за множество модели, не само за Maverick. В списъка фигурират както Maverick и Ranger, така и F-150, Super Duty и дори Mach-E. От компанията уточняват, че информацията е предназначена да предостави основни данни за улесняване на проектирането на оборудване от трети страни, като същевременно предупреждават, че тя не може да се използва за възпроизвеждане на описания продукт на Ford. Това е напълно справедливо, тъй като целта на тази инициатива не е някой да основе конкурентна компания и да започне да произвежда копия на пикапи, чийто дизайн е базиран на безплатните CAD файлове.

Разбира се, не всеки може да работи със софтуер за компютърно проектиране като AutoCAD. Затова Ford предлага и индивидуални файлове за 3D печат, които хората могат да изтеглят и да занесат на принтер на трета страна (например в обществена библиотека). Един нов Maverick, който наскоро премина през тестове, беше оборудван с няколко такива примера – като например двойна поставка за чаши за пътниците на задната седалка, чийто монтажен елемент се закрепваше сигурно в слота на системата FITS.

Предприемчиви хора вече виждат възможност в това и проектират файлове за 3D принтери за всичко – от куки за пазарски чанти до държачи за торби за боклук, или просто продават готовите продукти.

Технологията се използва и за производството на определени части, когато намирането на заместители е трудно. Пример за това е собственик на Ford Mustang от 1970 г., който изпитвал сериозни затруднения да намери габаритна светлина за своя автомобил. В крайна сметка той се обърнал към фирма за 3D печат, която просто му изработила нова. Гринч би се гордял. Собственикът се пошегувал, че частта едва ли би получила перфектна оценка на конкурс за елегантност, но е напълно подходяща за неговите цели.

Дори известни личности използват този подход. Джей Лено например използва услуги за 3D печат, за да поддържа огромната си колекция от автомобили в изправност. Според хора, посещавали гаража му, някои от отпечатаните елементи са реални части за колите, други служат за пробни монтажи, а поне един е използван като модел за леярна, за да се изработят метални бутала по спецификация за рядък двигател.

Същата концепция би могла да донесе ползи и в сферата на ремонтните дейности след катастрофа. „Чакам повече от шест месеца за решетка с изчерпана наличност за тази Jetta GLI“, споделя управител на голям сервиз в Халифакс, сочейки към почти нов автомобил в ъгъла на паркинга. Той добавя, че ако могат да отпечатват такива детайли на 3D принтер, това би решило много проблеми за някои клиенти. Последвали разсъждения за интелектуалната собственост и дали производителите на автомобили биха били склонни да предоставят (или продават) точни дигитални файлове за печат, рискувайки да разкрият свои тайни или по-вероятно – да загубят печалби от продажбата на части.

3D печатът е все по-достъпен

Достъпният 3D печат с пластмаса отвори свят от възможности за обикновения човек, но големите компании извеждат тази концепция на съвсем ново ниво с далеч по-здрави материали. Изминаха няколко години, откакто Bugatti впечатли света със своя хиперавтомобил Chiron – модел, който впоследствие получи 3D принтирани спирачни апарати, изработени от титан. Германската компания Nikon SLM се определя като световен доставчик на решения за адитивно производство на метали, което с по-прости думи означава, че е в челните редици на 3D принтирането на метални компоненти.

Ако трябва да опростим процеса максимално, дизайнът на даден компонент се въвежда в компютър, който дигитално го „нарязва“ на хиляди слоеве. След това принтерите нанасят тези слоеве, използвайки специален прах, като всеки отделен слой се заварява към предишния с помощта на лазери. Новият хиперавтомобил Czinger 21C разчита до голяма степен на тази технология в конструкцията си, като използва специални лепила, разработени от учени в самата компания.

Това е огромен скок напред в сравнение с времената, когато някой можеше да сглоби в гаража си самоделен „убиец на Ferrari“.

Бъдещето на автомобилостроенето ли е 3D принтирането?

Технологията със сигурност ще играе огромна роля и предстои да видим докъде ще стигне нейното развитие.

Последвайте ни в Google News