Символично е, че именно Ford, компанията, която първа въвежда поточната линия за сглобяване на автомобили, сега ще бъде първата, която ще се откаже от нея.

Наследството на Хенри Форд

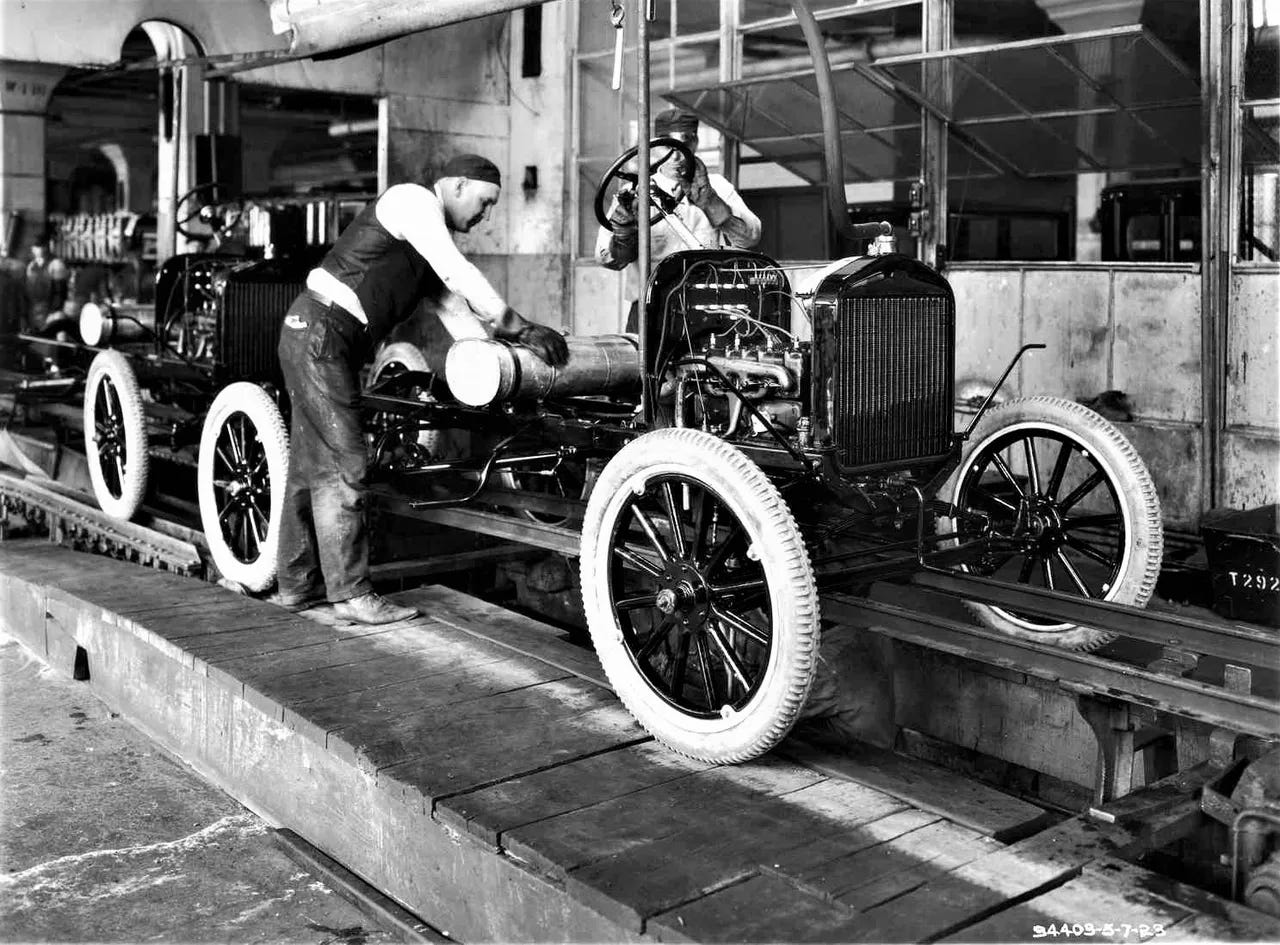

През 1912 г. Ford Motor Co. се изправя пред сериозен проблем. Компанията успява да сглоби около 760 автомобила Model T на ден на три смени, но поръчките достигат близо 1 000 дневно. Това налага спешно да се намери начин за драстично увеличаване на производството.

Малък екип, ръководен от Кларънс Ейвъри, пръв стига до идеята за преместване на компонентите в завода в Хайланд Парк с помощта на конвейер. Идеята е заимствана от мелниците, където зърното се транспортира с кофи по поточни ленти.

Екипът наблюдава и работата в кланиците, където животинските трупове се окачват на конвейер и преминават покрай работници, всеки от които отрязва определена част. Инженерите решават да обърнат процеса – работниците да добавят компоненти към автомобил, който се движи покрай тях.

За да проверят дали идеята ще работи, те подреждат купчини с компоненти на пода на фабриката, връзват шаси на Model T с въже и започват да го изтеглят, докато работниците монтират частите. С хронометри екипът изчислява точната скорост, така че служителите да могат да смогват с темпото. Днешните поточни линии се движат с почти същата скорост.

Ефектът е огромен. През 1913 г. времето за сглобяване на един Model T е намалено със 78%, а производството скача рязко. Скоро Ford се превръща в най-големия производител на автомобили в света, а всички останали започват да копират поточната линия.

Скритата неефективност на конвейера

Поточната линия обаче има един основен недостатък: всъщност е доста неефективна. Работниците трябва да взимат части и да вървят заедно с автомобила, докато той се движи. След това трябва да се връщат, за да повторят същото действие със следващата кола. Някои трябва да влизат и излизат от купето, други да се навеждат над калниците, а трети работят под автомобила с вдигнати ръце.

Всички тези движения – взимане на части, влизане и излизане, навеждане, усукване, протягане и връщане назад – не добавят никаква стойност към процеса. В някои случаи неефективността на една линия може да достигне 50%. Ford компенсира това, като добавя повече работни станции и повече служители – практика, която останалата част от индустрията следва повече от век.

Новото решение: Модулно сглобяване

Днес обаче натискът за драстично намаляване на производствените разходи е огромен. Индустрията е изправена пред криза с достъпността, тъй като световните продажби на автомобили са в застой през последното десетилетие, защото средностатистическото домакинство просто не може да си позволи нова кола.

Освен това Китай разработи индустриална политика за доминация в световен мащаб и умело овладя глобалната верига за доставки на суровини за батерии и електродвигатели. Смята се, че китайските производители имат 30% ценово предимство пред всички останали.

Това за пореден път доказва, че нуждата е двигател на иновациите. Няколко изключителни умове осъзнават, че трябва да има много по-ефективен начин за производство на автомобили. Tesla първа предлага смел нов метод, наречен „модулно сглобяване“.

Вместо дълги поточни линии със стотици работни станции, Tesla разработва идеята автомобилът да бъде разделен на няколко модула: преден, централен, заден, подов и покривен. Всеки модул се сглобява напълно в собствена работна зона с всичките си части и компоненти. След това модулите се съединяват и така се получава напълно сглобен автомобил.

Например предният модул включва окачването, спирачките, кормилното управление, фаровете, приборното табло, волана и педалите. Накратко, всичко, което се намира в предната част на колата. Останалите модули също се оборудват с всички необходими компоненти.

Чрез разделянето на автомобила на модули, работниците и роботите вече могат да монтират части от всички ъгли почти едновременно: отляво, отдясно, отпред, отзад, отгоре и отдолу. Работата може да се извършва на нивото на гърдите на работника, а всички части са на една ръка разстояние. Край на протягането, усукването, навеждането и ходенето напред-назад. Този процес е не само драстично по-ефективен, но и щади здравето на служителите, които вече няма да се прибират у дома изтощени.

Конкретните планове на Ford

Специалният екип за разработки на Ford в Калифорния получава задачата да създаде достъпни електрически автомобили, които да са ценово конкурентни на китайските. Те възприемат идеята за модулно сглобяване и я доразвиват. Важно е да се отбележи, че двама от висшите ръководители на Ford, стоящи зад проекта – Дъг Фийлд и Алън Кларк – са бивши служители на Tesla.

Ford ще преустрои изцяло една от линиите в завода си в Луисвил, където в момента се произвеждат Escape и Lincoln Corsair, за да я пригоди за модулно сглобяване. Според прогнозите на компанията резултатът ще бъде впечатляващ. Предвижда се премахване на 40% от работните станции в завода и съкращаване на 600 души, което представлява намаление на персонала с 21%. В същото време Ford ще прехвърли повече дейности към завода, което прави намалението на служителите още по-значимо.

Компанията е обещала на профсъюза UAW, че нито един работник няма да загуби работата си. Намалението на персонала ще се осъществи чрез пенсиониране и естествено напускане, а други служители ще имат възможност да се преместят в близкия завод на Ford за камиони в Кентъки.

Въпреки това е впечатляващо, че профсъюзът е приел тези условия. Това показва не само силните взаимоотношения между Ford и синдиката в този завод, но и разбирането, че ако компанията не може да произвежда достъпни автомобили, бъдещето ѝ може да бъде поставено под въпрос.

Тази програма включва много повече от модулно сглобяване. Ford нарича проекта си „Универсална платформа за електрически автомобили“ (Universal EV Platform) и в него са заложени множество други интелигентни решения за повишаване на производителността и намаляване на разходите. Фокусът тук е върху процеса на сглобяване заради неговата историческа значимост.

Планира се Ford да започне да използва модулния процес през 2027 г. Източници твърдят, че Toyota, BYD и един европейски автомобилен производител също разработват свои собствени версии на тази технология.

Последвайте ни в Google NewsПредишна/Следваща